Inicio> Technical Articles> Liberación del embrague del automóvil teniendo historial de referencia.

- Dirección1589 Tampines Distribuidor Industrial Avenue 5 Singapur 528759

- Dirección Fábrica1589 Tampines Distribuidor Industrial Avenue 5 Singapur 528759

- Holario de Trabajo9.00--18.00

- Teléfono de la empresa(Holario de trabajo)0065-31591338

- Teléfono de la empresa(Teléfono de la empresa)0065-31591338

- Fax0065-31591338

El sistema de liberación del embrague se refiere a un dispositivo mecánico que corta la transmisión de energía entre el motor y la línea de transmisión del vehículo. En el pasado, estaba acostumbrado a usar un acoplamiento mecánico o un dispositivo hidráulico para aplicar presión al cojinete de liberación del embrague a través de la palanca de liberación del embrague. El cojinete de liberación del embrague luego empuja o tira del resorte del diafragma del embrague para separar el motor de la línea de transmisión de energía, realizando el arranque y la parada del vehículo. Conducción y desplazamiento. Este documento presenta principalmente el desarrollo técnico de los cojinetes de embrague. 1 Historial de desarrollo Los cojinetes de liberación del embrague más tempranos solo se montan en muñones de hierro forjado o de acero forjado con cilindros de bronce o grafito. A principios del siglo 20, se obtuvo una alta resistencia al desgaste con esta estructura. Sustituye rápidamente los productos antiguos. A principios de la década de 1930, los rodamientos de bolas resistentes a la fricción comenzaron a reemplazar los cilindros de grafito y bronce. Este tipo de estructura de cojinete no es una conexión fija, pero para poder adaptarse a los requisitos de desgaste y promover el acoplamiento del cojinete y la palanca de liberación del embrague, se ha vuelto inevitable usar una junta de material de fricción en la superficie de contacto del cojinete.

A mediados y finales de la década de 1930, hubo algunos cambios obvios en la apariencia de los cojinetes de embrague. El uso de una guía de rodamiento integral en el eje de entrada de la transmisión o el montaje de los tubos de guía necesarios para rodamientos más largos da como resultado un sistema más estable. Durante las décadas de 1940 y 1950, la principal mejora en la fabricación de sistemas de separación de embrague fue reducir el tamaño y aumentar la confiabilidad. En esta etapa, ha habido un gran salto en la calidad de la grasa y en los materiales de sellado. El desarrollo de espesantes sintéticos aumenta significativamente la vida útil de la grasa en relación con las grasas saponificadas gruesas. Además, las nuevas aplicaciones de caucho sintético como los poliacrilatos, las siliconas y los fluoroelastómeros mejoran las características de temperatura y la resistencia química de los sellos. Todos estos factores han llevado a un aumento significativo en la esperanza de vida del rodamiento. Al mismo tiempo, los plásticos se utilizan por primera vez para deslizar la superficie de fricción, lo que también reduce el costo del diseño anterior. Las horquillas pesadas de hierro fundido se montan en el eje mediante estrías u otros medios mecánicos y son dominantes en todos los sistemas de cojinetes de liberación del embrague. En algunos casos, estas horquillas están equipadas con placas de acero endurecido para obtener resultados más duraderos.

En la década de 1960, el principal objetivo de desarrollo del sistema de separación del embrague era reducir el peso y el costo. En 1967, los cojinetes de autoalineación y separación fueron patentados. El desempeño de autoalineación garantiza que el rodamiento resuelva los errores de montaje causados por las tolerancias de fabricación del embrague, las tolerancias de los componentes correspondientes, etc., y este desempeño permite que el rodamiento de liberación del embrague encuentre su propio centro de rotación a través del resorte de diafragma que lo engancha, y Algunas excentricidades radiales se compensan entre el motor y el eje de cambio. Sin esta característica, el resorte del diafragma y el cojinete de liberación del embrague pueden causar un deslizamiento severo debido a la excentricidad, lo que puede causar problemas como la generación excesiva de calor, el desgaste y el ruido. Se ha demostrado que los cojinetes de liberación del embrague autoalineables tienen una temperatura de operación un 25% más baja y un aumento de 4 veces en la vida útil en comparación con los cojinetes de liberación del embrague que no se alinean automáticamente. A finales de los años sesenta y principios de los setenta, la aparición de carcasas de plástico redujo aún más el peso de los cojinetes y redujo aún más los costos. Además, el uso de férulas de embutición profunda y enfriamiento reduce aún más el peso del cojinete de liberación del embrague y mejora su

Confíe en el sexo.

Recientemente, el concepto de integración de sistemas se ha introducido en el proceso de diseño. Anteriormente, la palanca de liberación del embrague y la horquilla se configuraban para adaptarse al uso efectivo del cojinete de liberación del embrague, mientras que la integración del sistema alentaba la responsabilidad de trascender los componentes individuales hasta cierto punto, centrándose más en el diseño de las funciones del sistema. La efectividad de esta integración del sistema ha dejado una profunda impresión en las personas. Las horquillas y los cojinetes están diseñados como una unidad unitaria que reemplaza una combinación que es muy incómoda y costosa. Dado que los tubos guía de hierro o aluminio tienen un alto precio y una pobre resistencia al desgaste, investigaciones recientes se han dedicado a reducir el peso de los tubos guía y reducir el costo de los tubos guía hasta que el uso de materiales de acero endurecido sea notable. El suelo ha mejorado la resistencia al desgaste. En el caso de un sistema de transeje, el tubo guía de acero endurecido se puede combinar con el cojinete delantero de la transmisión para lograr la integración de los rodamientos de rodillos cilíndricos de copa profunda y las juntas.

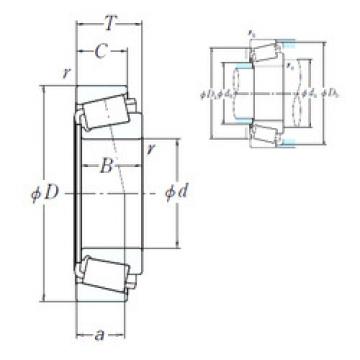

Rodamiento 80170/80217 NSK

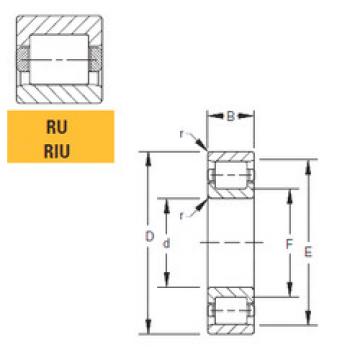

Rodamiento 80170/80217 NSK Rodamiento 60RIU250 Timken

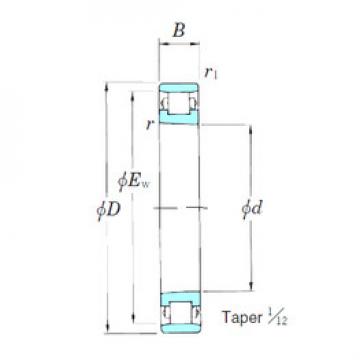

Rodamiento 60RIU250 Timken Rodamiento N1011K KOYO

Rodamiento N1011K KOYO MORSE INDUSTRIAL CFF 10YN Rodamientos Esféricos - Extremos Rod

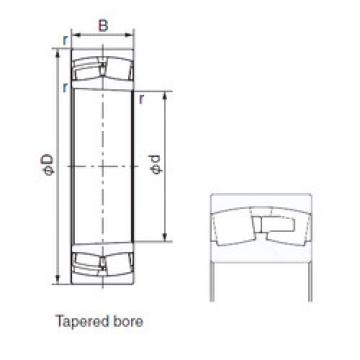

MORSE INDUSTRIAL CFF 10YN Rodamientos Esféricos - Extremos Rod Rodamiento 23288EK NACHI

Rodamiento 23288EK NACHI